Technologia obróbki powierzchni płyty DHI bezpośrednie powlekanie serii węglowej

1. Historia bezpośredniego powlekania serii węgla

Proces bezpośredniego powlekania serii węgla jest szeroko stosowany w przemyśle płytek drukowanych od 35 lat. Procesy szeroko stosowane w przemyśle obejmują czarne dziury, zaćmienia i cienie. Oryginalna technologia bezpośredniego powlekania czarną dziurą została opatentowana w 1984 roku i odniosła komercyjny sukces jako proces powlekania płyt przelotowych FR-4.

Ponieważ czarna dziura jest procesem powlekania, a nie procesem redoks, takim jak chemiczny zlew miedziany, technologia nie jest wrażliwa na aktywność powierzchniową różnych materiałów dielektrycznych i może obsługiwać materiały trudne do metalizacji. Dlatego proces ten jest szeroko stosowany w foliach poliimidowych w obwodach elastycznych, materiałach o wysokiej wydajności lub specjalnych, takich jak politetrafluoroetylen (PTFE). Technologia bezpośredniego powlekania węglem i grafitem została zatwierdzona do zastosowań lotniczych i wojskowych w awionice i spełnia wymagania sekcji 3.2.6.1 specyfikacji IPC-6012D.

2. Rozwój płytki drukowanej

W związku z koniecznością projektowania obwodów drukowanych bezpośrednie procesy galwanizacji rozwijały się w ciągu ostatnich kilku lat. Ze względu na napęd miniaturyzacji, od komponentów ołowianych po komponenty do montażu powierzchniowego, projekt PCB ewoluował, aby dostosować się do mikro komponentów z większą liczbą pinów, co skutkuje zwiększonymi warstwami PCB, grubszymi płytkami drukowanymi i otworami przelotowymi. Średnica jest mniejsza. Aby sprostać wyzwaniom związanym z wysokim współczynnikiem wydłużenia, specyfikacje techniczne linii produkcyjnej powinny obejmować poprawę przenoszenia roztworu i wymianę mikroporów, na przykład użycie fal ultradźwiękowych do szybkiego zwilżania porów i usuwania pęcherzyków powietrza, a umiejętność ulepszania noża powietrznego i suszarki w celu skutecznego suszenia grubych obwodów. Małe otwory na płycie.

Od tego czasu projektanci PCB weszli w kolejny etap: głód ślepych otworów, liczba pinów i gęstość siatki kulkowej przekraczają powierzchnię płytki dostępną do wiercenia i okablowania. Dzięki siatce od 1,27 mm do 1,00 mm w pakietach z siatką kulkową (BGA) i siatce od 0,80 mm do 0,64 mm w pakietach z chipami (CSP), mikro otwory nieprzelotowe stały się bronią dla projektantów, aby sprostać wyzwaniom technologii HDI.

W 1997 roku telefony z internetem zaczęły używać konstrukcji 1 + N + 1 do masowej produkcji; jest to konstrukcja z mikro-zaślepionymi otworami w nakładce na rdzeniu warstwy. Wraz ze wzrostem sprzedaży telefonów komórkowych, wstępnego wytrawiania okien i laserów CO2, lasera UV, UV-YAG i kombinowanego lasera UV-CO2 do tworzenia mikro ślepych otworów. Mikro zaślepione przelotki umożliwiają projektantom prowadzenie pod ślepymi przelotkami, dzięki czemu mogą redystrybuować więcej siatek kołków bez zwiększania liczby warstw. HDI jest obecnie szeroko stosowane w trzech platformach: produkty zminiaturyzowane, wysokiej klasy opakowania i wysokowydajne produkty elektroniczne. Miniaturyzacja w projektowaniu telefonów komórkowych jest obecnie najbardziej produktywną aplikacją.

3. poszycie bezpośrednie

Systemy bezpośredniego powlekania, takie jak czarne dziury, muszą pokonać przeszkody techniczne, aby sprostać wyzwaniom związanym z metalizacją ślepych otworów i mikroprzelotek HDI. Kiedy rozmiar ślepego otworu jest zmniejszony, trudność usuwania cząstek węgla z dna ślepego otworu jest zwiększona, ale czystość dna ślepego otworu jest kluczowym czynnikiem wpływającym na niezawodność; w związku z tym opracowywanie nowych środków czyszczących i mikrotrawiących ma na celu poprawę ślepoty. Jak oczyścić dno otworu.

Ponadto, w oparciu o teorię i doświadczenie praktyczne, zmodyfikowano konstrukcję dyszy sekcji mikroerozyjnej, tak aby stanowiła kombinację konfiguracji natryskiwanie-namaczanie-natryskiwanie. Praktyka okazała się skutecznym projektem. Odległość między dyszą a powierzchnią płytki drukowanej jest zmniejszona, odległość między dyszami jest zmniejszona, a siła uderzenia natrysku na płytkę drukowaną jest zwiększona. Chwytając szczegóły, nowa konstrukcja dyszy może skutecznie obsługiwać wysokie proporcje przez otwory i otwory nieprzelotowe.

Wraz z rozwojem nowej generacji smartfonów producenci zaczęli stosować dowolną warstwę ułożonych w stosy ślepych otworów, aby wyeliminować otwory przelotowe, co wyzwoliło trend polegający na zmniejszeniu szerokości i odstępów między liniami z 60¼m do 40μm, produkcja obwodów płyty Oryginalna grubość folii miedzianej stosowanej w procesie jest systematycznie zmniejszana z 18 μm do 12 μm do 9 μm. Każda nałożona warstwa dowolnej płytki drukowanej warstwowej musi być raz metalizowana i galwanizowana, co znacznie zwiększa zapotrzebowanie na wydajność procesu mokrego.

smartfony są również głównymi użytkownikami obwodów elastycznych i sztywno-elastycznych. W porównaniu z tradycyjnym chemicznym procesem miedziowania, zastosowanie bezpośredniego powlekania w produkcji dowolnej warstwy, elastycznej płytki drukowanej (FPC) i sztywnej płytki drukowanej znacznie wzrosło, ponieważ proces ten jest porównywany z tradycyjnym chemicznym procesem miedzianym Niższy koszt , mniejsze zużycie wody, mniej produkcji ścieków

Coraz bardziej wąskie wymagania dotyczące szerokości i odstępów między liniami w drukarce PCB wymagają ścisłej kontroli głębokości trawienia

Obecnie najnowsza generacja smartfonów i zaawansowane opakowania stopniowo przejmują alternatywną metodę póładdytywną (mSAP). mSAP wykorzystuje ultracienką folię 3μm, aby uzyskać szerokość linii i podziałkę 30/30 mikronów. W procesie produkcyjnym z użyciem ultracienkiej folii miedzianej niezbędna jest precyzyjna kontrola stopnia korozji zgryzowej mikrootrawionych rowków w każdym procesie. Szczególnie w przypadku tradycyjnych chemicznych procesów zanurzania miedzi i bezpośredniego powlekania galwanicznego, stopień korozji zgryzowej powierzchni folii miedzianej musi być bardzo dokładnie kontrolowany

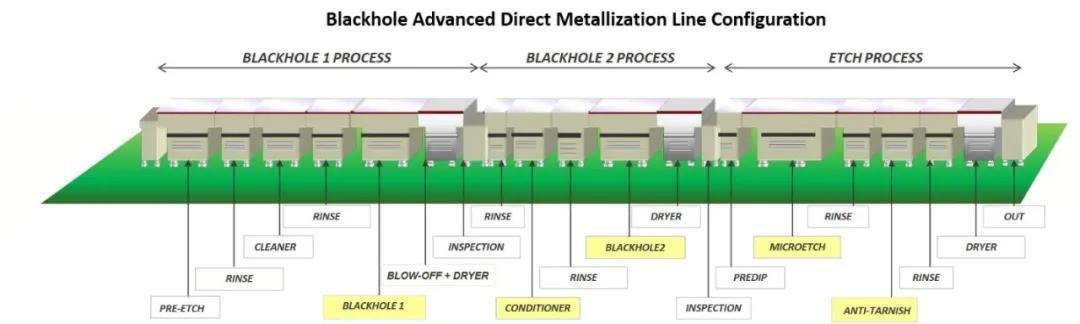

5. Postępy w konfiguracji sprzętu

Aby zoptymalizować proces bezpośredniego powlekania w celu dopasowania go do procesu mSAP, kilka różnych projektów urządzeń było stopniowo testowanych na linii eksperymentalnej przed wprowadzeniem do pełnej produkcji. Wyniki testów pokazują, że dzięki dobrej konstrukcji sprzętu można zapewnić jednorodną przewodzącą powłokę węglową w szerokim zakresie roboczym.

Na przykład, w procesie bezpośredniego powlekania serii karbonowej stosuje się opatentowaną konfigurację rolek, aby ujednolicić powłokę węglową. I zmniejsz ilość osadzania się węgla na powierzchni płyty produkcyjnej, zmniejsz ilość zawiesiny węgla, a jednocześnie zapobiegaj nadmiernie grubej warstwie węgla w rogach otworów nieprzelotowych lub przelotowych.

Zmieniono również specyfikację wyposażenia zbiornika po mikrootowaniu. To, czy dno ślepego otworu jest w 100% całkowicie czyste, jest największym problemem producenta. Jeśli na dnie ślepego otworu znajduje się osad węglowy, może on przejść test podczas testu elektrycznego, ale ponieważ obszar przekroju poprzecznego przewodzenia jest zmniejszony, siła wiązania jest również zmniejszona, co powoduje pęknięcie z powodu braku naprężeń termicznych podczas montażu Problem awarii. Ponieważ średnica ślepego otworu jest zmniejszona z tradycyjnych 100 mikronów do 150 mikronów, do 80 mikronów do 60 mikronów, ulepszenie specyfikacji wyposażenia rowka do mikrotrawienia ma kluczowe znaczenie dla niezawodności produktu.

Dzięki testom i badaniom mającym na celu zmodyfikowanie specyfikacji sprzętu zbiornika do mikrotrawienia w celu poprawy zdolności procesu do całkowitego usunięcia pozostałości węgla na dnie ślepego otworu, został on zastosowany na liniach do masowej produkcji. Pierwszą istotną poprawą jest zastosowanie podwójnych rowków wytrawiających, które zapewniają bardziej precyzyjną kontrolę ilości zgryzu. W pierwszym etapie usuwa się większość węgla z powierzchni miedzi, aw drugim stosuje się świeży i czysty roztwór do mikrotrawienia, aby zapobiec powrotowi cząstek węgla na płytę do produkcji masowej. W drugim etapie przyjęto również technologię redukcji drutu miedzianego, aby znacznie poprawić jednorodność mikrootrawienia na powierzchni płytki drukowanej.

Zmniejszenie zmienności ilości zgryzu na powierzchni płytki drukowanej pomaga dokładnie kontrolować całkowitą ilość wytrawienia na dnie ślepego otworu. Zmienność natężenia zgryzu jest ściśle kontrolowana przez stężenie substancji chemicznej, konstrukcję dyszy i parametry ciśnienia oprysku

6. Poprawa chemiczna

Jeśli chodzi o ulepszenia chemiczne, przetestowano i zmodyfikowano tradycyjne środki do czyszczenia porów i mikstury do mikrotrawienia, biorąc pod uwagę możliwość kontroli korozji zgryzowej. Organiczne dodatki w środku czyszczącym osadzają się selektywnie tylko na powierzchni miedzi i nie osadzają się na materiale żywicznym. Dlatego cząsteczki węgla będą osadzane tylko na tej specjalnej powłoce organicznej. Gdy płytka drukowana wchodzi w rowek mikrotrawiący, powłoka organiczna ma wysoką rozpuszczalność w kwaśnej cieczy. Dlatego powłoka organiczna jest usuwana przez kwas w rowku mikrotrawienia, a jednocześnie powierzchnia miedzi pod cząstkami węgla jest trawiona bocznie, co może przyspieszyć Usuwanie cząstek węgla po tej samej stronie.

Innym projektem ulepszeń jest to, że zastosowanie dwuskładnikowego mikro-trawienia może poprawić zdolność usuwania cząstek węgla i zmniejszyć mikrochropowatość powierzchni folii miedzianej. Niech chropowatość miedzianej powierzchni sprzyja przyczepności suchej powłoki. Wyniki badań pokazują, że stosunkowo gładkie dno otworu nieprzelotowego pomaga poprawić niezawodność poszycia na dnie otworu nieprzelotowego. Po zoptymalizowanym procesie bezpośredniego powlekania serii węgla, folia miedziana na dnie ślepego otworu została całkowicie oczyszczona, co może pozwolić na dalszy wzrost miedzi galwanicznej na siatce miedzianej na folii miedzianej, aby uzyskać najlepszą przyczepność poszycia.

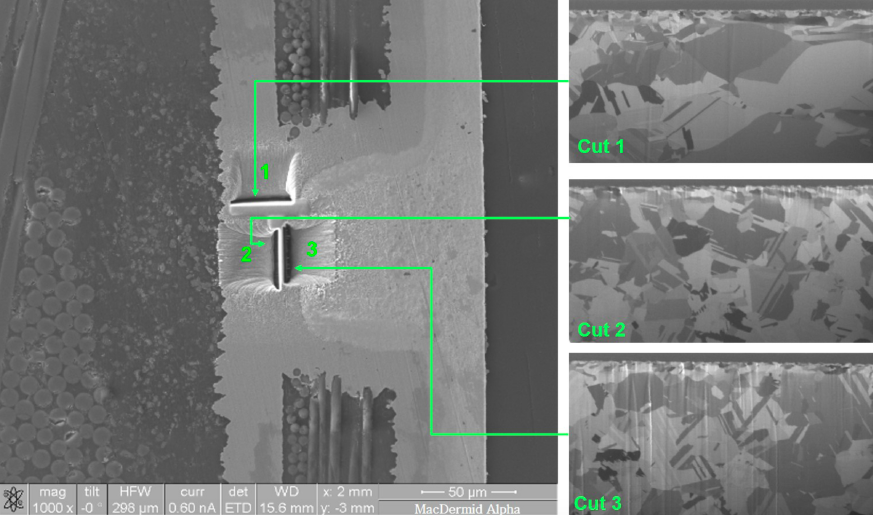

Połączenie kluczowych zbiorników procesowych i określonych ulepszeń w zakresie chemikaliów tworzy zaawansowany proces HDI / mSAP nadający się do produkcji przy użyciu ultracienkiej folii miedzianej. Poprzez pojedynczy interfejs bezpośredniego połączenia miedź-miedź tworzy się ciągła metalowa siatka, która poprawia niezawodność otworów nieprzelotowych. Obróbka mikrootrawionego rowka pozwala na wykorzystanie idealnej mikrochropowatości folii miedzianej na dnie ślepego otworu jako elektrolitycznego podłoża miedzianego do wypełniania otworów. Sprzyja to ciągłemu rozrostowi siatki z galwanizowanej miedzi na dnie ślepego otworu wzdłuż siatki folii miedzianej. Po normalnej obróbce cieplnej w wysokiej temperaturze ziarna miedzi są ułożone w siatkę i tworzą pełną ciągłą metalową siatkę.

Obserwacja i analiza próbek cięcia FIB w celu utworzenia cienkich skrawków pokazują, że linie międzyfazowe są jednolite pod względem wielkości i struktury ziaren (Rysunek 5). Po szoku termicznym lub cyklu termicznym granica między folią miedzianą na dnie ślepego otworu a galwanizowaną miedzią jest trudna. jak utlenianie lub zanieczyszczenie.

Obrazowanie zogniskowaną wiązką jonów (FIB) interfejsu między galwanizowaną warstwą miedzi a podkładką docelową, wiodąca technologia bezpośredniego powlekania galwanicznego, umożliwia silne wiązanie miedź-miedź, aby dobrze działać pod obciążeniem termicznym.

Linie produkcyjne do bezpośredniego powlekania galwanicznego, takie jak „czarne dziury”, są obecnie wykorzystywane w procesie masowej produkcji alternatywnego półdodatku (mSAP) z ultracienkiej folii miedzianej o grubości 3 mikronów. Systemy te wykorzystują powiązany sprzęt, który precyzyjnie kontroluje ilość mikro-trawienia w produkcji masowej. 12-warstwowa płytka drukowana wyprodukowana za pomocą tego urządzenia przeszła test 300 cykli IST. W powyższych produktach czarne dziury są używane w L2 / 10 i L3 / 11 przy użyciu procesu mSAP. Rozmiar ślepych otworów to 80 ~ 100 x 45μm, a każda płytka drukowana zawiera 2 miliony ślepych otworów.

Użyj AOI, aby sprawdzić pozostałości węgla w procesie. Wyniki kontroli wykazały, że przy produkcji 5000 PSM / miesiąc nie wykryto żadnych wad. Galwanizacja tych płytek drukowanych odbywa się na pionowej linii produkcyjnej do ciągłego powlekania galwanicznego (VCP); warstwa wewnętrzna przyjmuje pełną galwanizację w procesie Tent-Etch, a warstwa mSAP musi być pokryta galwanicznie wzorem. Obraz dyfrakcji wstecznego rozproszenia elektronów (EBSD) na Rysunku 6 pokazuje jednorodność wielkości ziarna na granicy faz między tarczą docelową a galwanizowaną warstwą miedzi.